مراحل تولید رنگ صنعتی از این جهت اهمیت دارد که نحوه تولید این رنگها میتواند تاثیر بسیار شگرفی روی کیفیت و شرایط استفاده از آنها داشته باشد. دقت داشته باشید که انواع رنگ صنعتی برای کاربردهای ویژهای استفاده میشوند که هر یک از این کاربردها نیاز به ترکیبات خاصی در رنگ صنعتی مورد نظر دارد. از این گذشته شرایط تولید این رنگها نیز باید به گونهای باشد تا در نهایت کیفیت رنگ نهایی متناسب با شرایط مورد نظر باشد.

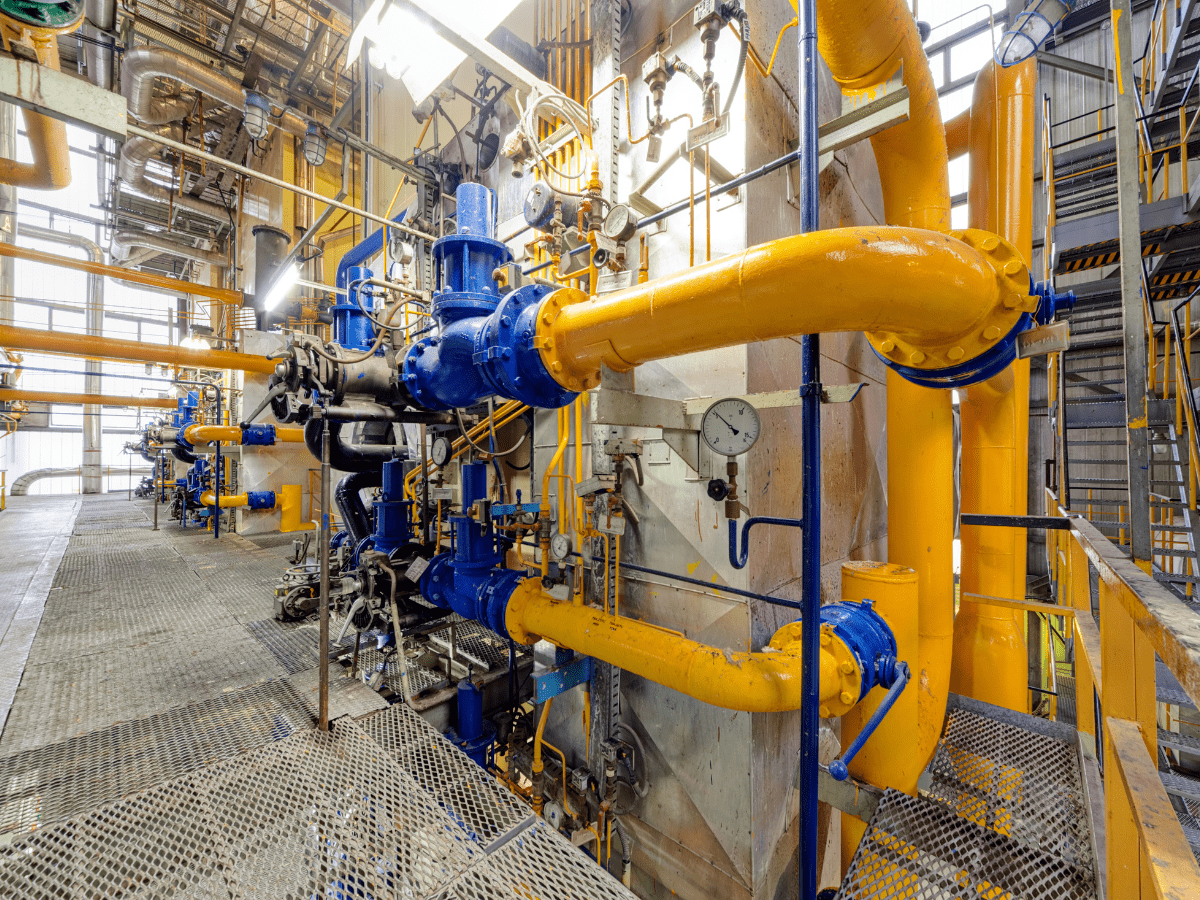

از رنگهای صنعتی در رنگ آمیزی فلزات برای ایجاد سطحی ضد زنگ استفاده میشود. همچنین این رنگها باید خاصیت ضد خوردگی را نیز روی این سطوح ایجاد نمایند. برای داشتن چنین قابلیتها و کاربردهایی لازم است تا حتما از ترکیبات خاص و مراحل ویژهای برای ساخت رنگ صنعتی استفاده شود.

در این مقاله در کنار شما هستیم تا مراحل تولید رنگ صنعتی را به صورت کامل با ارائه اطلاعاتی کاربردی درباره این رنگها با شما در میان بگذاریم. اگر به دنبال استفاده یا خرید هر یک از انواع رنگ صنعتی برای کاربردهای مورد نظر خود هستید مطالعه این مقاله میتواند راهنمای خوبی برای یک انتخاب بهتر برای شما باشد.

رنگ صنعتی چیست؟

برای اینکه با اهمیت مراحل تولید رنگ صنعتی بیشتر آشنا شوید لازم است تا تعریفی از این رنگها برای شما داشته باشیم.

رنگهای صنعتی همان طور که از اسم و نشانشان پیداست به رنگهایی اطلاق میشود که بیشتر در صنایع و برای رنگ آمیزی سطوح فلزی مورد استفاده قرار میگیرند. هدف از رنگ آمیزی این سطوح تنها ایجاد زیبایی در آنها نیست و اهداف دیگری نیز برای رنگ آمیزی صنعتی تعریف میشود که این اهداف به نوعی تعریف کننده رنگ صنعتی هستند.

رنگ صنعتی به نوعی از رنگها اطلاق میشود که دارای خاصیت ضد خوردگی و ضد زنگ زدگی بوده و استفاده از آنها بر روی سطوح فلزی این ویژگیها را به این سطوح نیز اضافه مینماید.

البته در تعریف رنگ صنعتی باید ویژگیهای دیگری را نیز به آنها اضافه کنیم. ویژگیهای مانند مقاومت در برابر حرارت مقاومت شیمایی ایجاد سطحی صاف و زیبا بر روی سطوح فلزی و مواردی از این دست نیز برای تعریف یک رنگ صنعتی اهمیت دارند. مراحل تولید رنگ صنعتی میتواند شرایط لازم برای ایجاد چنین قابلیتهایی را در این رنگها ایجاد کرده و آنها را به صورت کامل آماده استفاده در محیطهای صنعتی نماید.

انواع رنگ صنعتی

قبل از اینکه به بررسی مراحل تولید رنگ صنعتی بپردازیم ذکر این نکته ضروری است که انواع مختلفی از این رنگها در دسترس هستند که ممکن است مراحل تولید آنها در برخی از جزئیات با یکدیگر متفاوت باشد. رنگها بنابه شرایط استفاده مورد نظر و ترکیبات اولیه ممکن است دارای مراحل تولید مختلفی باشند. در حال حاضر رنگهای صنعتی را بنابه این موارد میتوان در دستهبندی های زیر تقسیم کرد:

- رنگ سیلیکونی و اتیل سیلیکونی که در برابر حرارت مقاوم هستند. این رنگها به رنگیها نسوز نیز معروفند.

- رنگ آستری و رویه روغنی آلکیدی که معمولا از فرمولاسیون پیچیدهای برای تولید آنها استفاده میشود.

- رنگ رویه پلی یورتان دوجزئی

- رنگ اپوکسی دو جزئی که در ترکیبات مختلف ساخته میشوند.

- رنگ ترموپلاست که در تولید آنها از رزینهای ترموپلاست استفاده میشود.

مواد اولیه ساخت رنگ صنعتی

همان طور که در بالا اشاره کردیم مراحل تولید رنگ صنعتی ممکن است با توجه به نوع و فرمولاسیون رنگ متفاوت باشد. از این رو مواد اولیه و ترکیبات مورد استفاده در تولید این رنگها نیز ممکن است هم از نظر درصد ترکیب و هم از نظر نوع مواد تفاوتهایی جزئی با هم داشته باشند. همین تفاوتها هستند که ویژگیهای خاص آنها مانند ضد حرارت بودن یا ضد خوردگی بودن را در این رنگها ایجاد کرده و یا این ویژگیهای را در آنها تقویت مینمایند.

به صورت کلی انواع رنگ صنعتی در ترکیبات خود دارای مواد اولیه زیر است:

- رزین ۷۵ درصد

- رنگدانهها

- حلال

- ایزوپروپیل الکل

- متیل ایزوبوتیل کتون

- بنتون

- دی اکسید تیتان

همچنین از مواد افزودنی دیگری نیز در جزئیات در زمان تولید این رنگها استفاده میشوند. در مراحل تولید این ترکیبات با توجه به نوع رنگ و کاربرد رنگ صنعتی مورد نظر ترکیب شده و در نهایت رنگ مورد نظر تولید و آماده میگردد.

فرآیند تولید رنگ

در نهایت نوبت به این میرسد تا مراحل تولید رنگ صنعتی را با هم مرور کنیم. البته باید خاطر نشان کنیم که مراحل تولید انواع رنگ صنعتی به صورت کلی به شرح مراحل زیر خواهد بود و ممکن است در جزئیات این مراحل شاهد تفاوتهایی باشیم. همچنین ابزارآلات و تجهیزات در دسترس نیز ممکن است باعث بروز تفاوتهایی در مراحل تولید رنگ صنعتی شود.

مرحله اول: آمادهسازی مواد اولیه

در قدم اول لازم است تا تولید کننده مواد اولیه مورد نیاز برای تولید و ساخت رنگ صنعتی را آماده نماید. با توجه به نوع رنگ ممکن است هر یک از ترکیباتی که در بالا به آنها اشاره کردیم با حجم مختلفی مورد نیاز باشند. همچنین اندازه میکسر در دسترس برای تولید رنگ نیز در تهیه حجم مواد اولیه مورد استفاده تاثیر خواهد داشت.

مرحله دوم: ترکیب رنگدانهها با حلال

در این مرحله از مراحل تولید رنگ صنعتی نوبت به ترکیب رنگدانهها با حلال میرسد. برای اینکه درصد دقیق ترکیب رنگدانهها با حلال به دست آید، لازم است تا در کنار بررسی نوع و شرایط استفاده از رنگ صنعتی مورد نظر اندازه میکسر در دسترس برای تولید این رنگ نیز در نظر گرفته شود. رنگدانههای مورد استفاده در تولید انواع رنگ صنعتی معمولا به صورت پودری و جامد هستند و برای تولید رنگ باید آنها را ترکیب نمایید. ترکیب حاصل در میکسرهای دورانی قرار میگیرند که سرعت چرخش آنها نیز در حدود ۸۰۰ تا ۱۲۰۰ دور در هر دقیقه است.

مرحله سوم: اضافه کردن سایر ترکیبات

در قدم سوم از مراحل تولید رنگ صنعتی نوبت به اضافه کردن سایر ترکیبات مورد استفاده در تولید رنگ مورد نظر میرسد. در این مرحله این ترکیبات با توجه به فرمولاسیون از قبل آماده شده به میکسر اضافه میشوند. دقت داشته باشید که اصلیترین تفاوتها در مراحل تولید رنگ صنعتی در انواع مختلف در این مرحله خواهد بود. زیرا میزان ترکیبات به کار گرفته شده برای هر کدام از انواع رنگهای صنعتی با یکدیگر متفاوت است. از این گذشته با توجه به اندازه میکسر میزان این ترکیبات نیز متفاوت خواهد بود. رزینها معمولا آخرین جزء از ترکیبات رنگ صنعتی هستند که در این مرحله به میکسر اضافه میشوند.

مرحله چهارم: تست و بستهبندی

در قدم چهارم از مراحل تولید رنگ صنعتی لازم است تا رنگ تولید شده در آزمایشگاه با استفاده از روشهای رایج موجود تست شود. در صورتی که از نظر کیفی معیارهای لازم در آن وجود داشت تولید رنگ به انتها رسیده و نوبت به بسته آن خواهد رسید. روشهای آزمایشگاهی مختلفی برای تست رنگ صنعتی مورد استفاده قرار میگیرد که در ادامه آنها را برای شما تشریح خواهیم کرد.

بررسی کیفیت رنگهای صنعتی

برای بررسی کیفیت رنگهای صنعتی بعد از اتمام مراحل تولید آن از روشهای آزمایشگاهی مختلفی استفاده میشود. هر کدام از این روشهای آزمایشگاهی نیز کیفیت خاصی از این رنگها را مورد آنالیز قرار میدهند. برخی از معمولترین روشهای آزمایشگاهی تعیین کیفیت رنگهای صنعتی به شرح زیر هستند:

- از استاندارد ASTM D-2697 برای تشخیص درصد حجمی مواد جامد به کار گرفته شده در رنگها استفاده میشود.

- استاندارد ASTM D1640 برای تشخیص زمان خشک شدن رنگها کاربرد دارد. در این روش خشک شدن رنگ صنعتی بر اساس زمان در سه سطح خشک شدن سطحی خشک شدن نسبی و خشک شدن کامل سنجش میشود.

- استاندارد ASTM D1210 برای تعیین دانهبندی رنگ صنعتی کاربرد دارد. در این تست تشخیص داده میشود که ترکیبات مورد استفاده در مراحل تولید رنگ صنعتی به میزان کافی بودهاند یا خیر.

- از استاندارد ISO 2811 برای تشخیص دانسیته رزین به کار گرفته شده در رنگ صنعتی استفاده میشود.

- برای تشخیص میزان براقیت لایه خشک رنگ صنعتی استاندارد ASTM D523 استفاده میشود. در این تست رنگهای صنعتی به دو دسته رنگ مات و رنگ نیمه براق تقسیم میشوند.

- برای تعیین میزان چسبندگی رنگ با سطح مورد استفاده بر روی آن از استاندارد ASTM D3359 استفاده میشود.

- برای کنترل مقاومت رنگ صنعتی در برابر حرارت از استاندارد ASTM D2485 استفاده میشود.

همچنین آزمایشها و استانداردهای مختلف دیگری برای تشخیص سختی رنگ تعیین مقاومت خمشی رنگ تعیین مقاومت رنگ در برابر مواد شیمایی مقاومت سایشی مقاومت در برابر ضربه ویسکوزیته رنگ و مقاومت در برابر برخورد با آب نیز استفاده میشوند که در مراحل تولید رنگ صنعتی کاربرد خواهند داشت.

کلام آخر

استفاده از انواع رنگ صنعتی در بسیاری از صنایع یکی از ملزومات مهم محسوب میشود. از این رو به شدت اهمیت دارد که برای حفظ کیفیت سازههای فلزی و کم کردن هزینههای نگهداری از رنگهای صنعتی با کیفیت بالایی در این موارد استفاده گردد.

در این مقاله سعی کردیم تا با تشریح کامل مراحل تولید رنگ صنعتی توضیحات لازم درباره این رنگها و همچنین نحوه تشخیص کیفیت آنها را برای شما بازگو کنیم. برای خرید رنگ صنعتی حتما باید تمام این موارد را در نظر بگیرید. حتی در صورت لزوم میتوانید با متخصصین تشخیص رنگ نیز در این باره مشورت کنید.