در محیطهای خاصی همچون کارخانجات که طبیعتا دستگاهها و تجهیزات بیشاز سایر محیطها در معرض انواع عوامل فیزیکی و شیمیایی از قبیل اصطکاک، سایش، ضربه، رطوبت و… قرار دارند، باید از رنگ های خاصی استفاده کرد و نمیتوان همان فرآیند معمولی رنگزدن را طی کرد. ما در این مطلب سعی بر معرفی انواع رنگ صنعتی و ویژگی های آنها داریم تا پیشاز هر اقدامی ابتدا بدانید رنگ صنعتی چیست و با آن آشنایی کامل پیدا کنید.

رنگ صنعتی چیست؟

در یک تعریف فنی میتوان گفت رنگ صنعتی محصولی است که بهصورت مایع، خمیر و یا پودر تولید و با فرآیندی خاص بر روی سطوح اعمال میگردد. این رنگها پس از طی مراحل پخت و تبدیل به یک فیلم چسبنده جامد پلاستیکی، لایه محافظ برای آن سطح تشکیل میدهد.

رنگ های صنعتی تولیدشده از مواد و اجزای مختلف، برای ایجاد مقاومت محافظت در لولههای زیربنایی و ماشینآلات، کف و سطوح مختلف بکار میرود. این روکشها را میتوان با روشهای مختلف از اسپری کردن تا غوطهور کردن بر سطوح موردنظر اعمال کرد.

روکشهای صنعتی علاوه بر محافظت قطعات و سطوح زیرین خود در برابر خوردگی میتوانند:

- از قطعات دربرابر سایش سنگین، آسیب ناشی از ضربه فیزیکی، گرمای شدید و رطوبت محافظت کنند.

- سطوحی بدون لغزش و یا نچسب بر روی کف، دستهها و سطوح ماشینکاری ایجاد کنند.

- چربی و خاک آلودگی را با ایجاد سطوحی متراکم، دفع کنند.

عناصر تشکیل دهنده رنگ های صنعتی

رنگ های صنعتی مانند بسیاری دیگر از رنگ ها، ترکیبات مشخصی دارند که هویتشان را از روی این مواد میتوان تعیین کرد. چهار جز اصلی این رنگها به ترتیب زیر است:

- رنگدانه ها

- ماده های اتصال دهنده

- حلال ها

- مواد افزودنی

رنگدانه ها

هدف و وظیفه اصلی رنگ دانه ها در درجهی اول ایجاد رنگ است. این ساختار عموما مواد جامد پودری با ذرات بسیار ریز هستند که در یک عملیات سریع به چسب موجود در رنگ اضافه میشوند تا بهترین عملکرد را داشته باشند. در زیر طبقه بندی رنگدانه ها را مشاهده میکنید:

-

- پوششی: رنگدانه های پوششی بیشترین استفاده را دارند و از طریق اثر ترکیبی با چسب، ضریب شکست، گرانولومتری و پدیدههایی مانند انعکاس نوری را کاهش داده و به رنگ کدورت میبخشند.

- ضدخوردگی: در آغازگرها و یا اولین لایه ها بر روی سطوح فولادی استفاده میشوند و از فرآیند خوردگی جلوگیری میکنند.

- پرکننده یا پراکنده: این نوع معمولا هیچ کدری ندارند و به دلیل ضریبشکست کم رنگ ها، بهسختی بر روی آنها تاثیر میگذارند. از این رنگدانه ها به طور کلی در آغازگرها برای بهدستآوردن فیلمهای مات و یا ساتن که بهعنوان پرکننده در پوششهای رنگ هستند، استفاده میشود.

- ویژه: سایر رنگدانه های مورداستفاده در رنگ های صنعتی هستند که در طبقه بندیهای بالا قرار نمیگیرند. این رنگدانه ها عبارتند از : رنگدانه های فلزی، رنگدانه های مروارید، رنگدانه های تودهای و رنگدانه های سمی.

ماده همبند و اتصال دهنده

این مواد جزء اصلی رنگ است که به آن امکان ایجاد یک فیلم چسبنده را پس از خشک شدن رنگ میدهد. ویژگی های مکانیکی و شیمیایی رنگ بستگی به مواد اتصالدهنده دارد، درنتیجه این ماده ظرفیت محافظتی را تعیین میکند. چند نمونه از اتصالدهندهها عبارتانداز: رزینهای آلکیدی، رزینهای آکریلیک، رزینهای وینیل و رزینهای پلیاستر.

حلال ها

ماموریت حلال ها اساسا این است که اجازه دهند رنگ با روش انتخابشده اعمال شود و قوام آن را اصلاح کند. یک رنگ بدون افزودن حلال ها و صرفا بر اساس رنگدانه و چسب، دارای ویسکوزیته و غلظت بسیار بالایی است. دیگر کارایی این مواد ایجاد امکان ساخت رنگ و حفظ ثبات آن است. معمولا چندین نوع حلال برای منظورهای مختلفی مانند تنظیم قدرت حل شدن، سهولت کاربرد و… استفاده میشود. نمونهای از حلال ها عبارتاند از: هیدروکربنهای آلفاتیک، الکل، کلرید و کتون.

مواد افزودنی

مواد شیمیایی هستند که بهمنظور افزودن ویژگی هایی مانند بهبود کیفیت محصول، تولید جلوههای ویژه، تسریع سخت شدن و…، به مقدار کمی داخل رنگ اضافه میشوند. از نمونههای آن میتوان به مواد مرطوبکننده، ضخیمکننده، کدرکننده و خشککننده اشاره کرد.

ویژگی های رنگ های صنعتی

هر نوع رنگی را صرفنظر از ترکیب، کاربرد و عواملش، میتوان با ویژگی هایی مورد سنجش قرار داد. این سنجش میتواند پیشاز اعمال برای رنگ مایع و پساز اعمال برای رنگ خشک شده، صورت بگیرد. به همین دلیل این بخش در دو قسمت برای رنگ مایع و رنگ خشک بیان خواهد شد.

ویژگی های رنگ صنعتی پیش از اعمال

- ثبات: منظور یکنواختی و بدونتوده بودن رنگ است که در محصول نهایی تاثیر زیادی دارد.

- ویسکوزیته: همان غلظت رنگ است که بر پایداری و کاربرد رنگ تاثیرگذار است.

- وزن مخصوص یا چگالی رنگ: نسبت وزن است به حجم محصول و از اطلاعات مهمی است که باید مورد توجه قرار بگیرد. این عدد هرچه بالاتر باشد، بازدهی کمتر خواهد بود.

- ظرفیت سنگ زنی: نشاندهنده پراکندگی خوب رنگدانه ها و مواد چسبی است.

- محتویات جامد: درصد کل رنگدانه ها و مواد چسبی است.

- عمر محصول: منظور مدت ماندگاری رنگ پس از ترکیب است.

- خشک شدن: مدتزمان و دستورالعملهای لازم جهت سفت و خشک شدن رنگ را تعیین میکند.

ویژگی های رنگ صنعتی پس از خشک شدن

- ضخامت رنگ: این مورد کاملا به ترکیب رنگ و نحوه اعمال دارد. ضخامت مناسب هر رنگ در برگه اطلاعات آن، آمده است.

- ظاهر: رنگ خشک شده باید صاف، یکنواخت و بدون نقص باشد.

- خراش پذیری: این مورد به سختی رنگ مربوط میشود و با کاهش مواد افزودنی میتوان به این ویژگی اضافه کرد.

- براقیت: رنگ میتواند ساختارهای متفاوتی از قبیل مات، نیمهمات، براق و ساتن داشته باشد که به سطح پراکندگی رنگدانه ها، روش اعمال وخشک کردن، بستگی دارد.

- چسبندگی: از جمله ویژگی های ضروری رنگ است و بهمنظور مقاومت رنگ در برابر جداشدن از سطح زیرین خود است.

- مقاومت در برابر آب و هوا: این مورد را میتوان در یک آبوهوای مصنوعی مورد سنجش قرار داد تا مقاومت رنگ در برابر رطوبت، اشعه ماوراءبنفش و دماهای مختلف هوایی، مشخص شود.

- قدرت پوشش دهی: ظرفیت پوشش رنگ را نسبت به شفافیت سطح زیرین آن نشان میدهد. این مورد با ضخامت رنگ اندازهگیری میشود.

- مقاومت در برابر ضربه، خراش و سایش: این مورد را میتوان با یکسری آزمایشات مورد سنجش قرار داد.

- سختی: برای سنجش سختی رنگ ابزار و آزمایشاتی وجود دارد.

- مقاومت در برابر درجه حرارت شدید: برای محیطی با این ویژگی باید از رنگ های مخصوص استفاده کرد.

کاربردهای رنگ صنعتی

همانطورکه گفته شد کاربرد انواع رنگ صنعتی بسیار گسترده است. از این رنگ در سطوح مختلفی چون آسفالت، سرامیک، بتن، پارچه و الیاف، فایبرگلاس، شیشه، فلز، کاغذ و مقوا، پلاستیک، چوب میتوان استفاده کرد. همچنین به واسطهی ویژگی های خاصی که این رنگ دارد در صنایع مختلفی به کار گرفته میشود که شامل موارد زیر میگردد؛

- خودروسازی

- کشتی سازی

- هواپیما سازی

- قطعات الکترونیکی

- وسایل خانه و آشپزخانه

دسته بندی کلی انواع رنگ های صنعتی

در یک نگاه کلی رنگ های صنعتی در دو نوع پودری و مایع وجود دارند. برای روشنشدن ویژگی و تفاوتهای این دو رنگ، در ادامه به بیان مزایا و معایب رنگ های صنعتی مایع و پودری میپردازیم.

رنگ صنعتی پودری

رنگ های پودری به عنوان یکی از زیرمجموعه های انواع رنگ صنعتی، یک رنگ الکترواستاتیک یا کوره ای به شمار میروند. این رنگ ها همانطور که نامشان پیداست حالت جامد و پودری دارند. در ادامه به مزایا و معایب این رنگ خواهیم پرداخت.

مزایای پوشش پودری

- این نوع رنگ با ترکیبات آلی فرار کمتر از پوششهای مایع به حلال نیاز دارند.

- ضخامت لایه خشک شده رنگ پودری از رنگ مایع بیشتر است.

- افتادگی و چکه ندارد.

- میزان اضافی در اسپریهای رنگ پودری قابل نگهداری است که موجب افزایش بازده آن میشود.

- ثبات طولانیمدتتری دارد و قابل ذخیرهسازی است.

معایب رنگ های پودری

- تجهیزات مخصوصبهخود را نیاز دارد و سطح باید رسانا باشد تا ذرات رنگ باردار را بپذیرد.

- تمام پوششهای پودری باید در کوره پخته شوند.

- این رنگ ها را نمیتوان با هم ترکیب کرد.

رنگ صنعتی مایع

رنگ های مایع صنعتی همانطور که از نامشان هم پیداست حالت مایع دارند. با بررسی مزایا و معایب این رنگ بیشتر با آن آشنا خواهیم شد.

مزایای رنگ های صنعتی مایع

- رنگ های مایع را میتوان در ضخامتهای پایین نیز استفاده کرد که یک مزیت اقتصادی است.

- روشهای مختلف خشک شدن از دیگر مزیتهای این نوع است.

- طیف وسیعی از سطوح را میتوان با رنگ های مایع رنگ کرد.

- طیف گستردهای از رنگ ها را میتوان با ترکیب رنگ ها بهدست آورد.

معایب رنگ های صنعتی مایع

- برای اعمال رنگ به تجربه زادی لازم است تا بهترین نتیجه حاصل شود.

- سطح زیرین رنگ مایع باید تمیز و محیط رنگ باید تهویه مناسب داشته باشد.

- مدت ذخیره و نگهداری پایین و نیز قابل اشتعال بودن رنگ.

معرفی انواع رنگ صنعتی

در این بخش به معرفی انواع رنگ صنعتی از جمله رنگ اپوکسی، رنگ نسوز، رنگ ترافیکی، رنگ پلی اورتان، رنگ ترموپلاست و رنگ کورهای میپردازیم.

رنگ اپوکسی

رنگ صنعتی اپوکسی به جهت مقاومت بالا در برابر عوامل خارجی و شیمیایی، ماندگاری طولانی مدت و درخشندگی مناسب، به عنوان کفپوش در بیمارستان و آزمایشگاه ها، کارخانجات، پارکینگ ها و … مورد استفاده هستند.

ساختار شیمیایی:

رنگ اپوکسی از رزین اپوکسی و سختکننده (هاردنر) تشکیل شده است. رزین اپوکسی یک پلیمر است که از واحدهای بیسفنول A و اپیکلروهیدرین ساخته میشود.

مزایا:

- مقاومت بالا در برابر خوردگی و مواد شیمیایی

- چسبندگی عالی به سطوح مختلف

- دوام و مقاومت مکانیکی بالا

- مقاوم در برابر رطوبت و آب

معایب:

- حساسیت به اشعه ماوراء بنفش (UV)

- نیاز به آمادهسازی دقیق سطح قبل از اعمال

کاربردها:

رنگ اپوکسی در پوششدهی کفهای صنعتی، مخازن ذخیرهسازی مواد شیمیایی، لولهها، پلها و سازههای فلزی استفاده میشود. به دلیل مقاومت بالا در برابر مواد شیمیایی و خواص مکانیکی برتر، این رنگها به طور گسترده در صنایع پتروشیمی، کارخانههای تولید مواد شیمیایی و تأسیسات تولید برق به کار میروند.

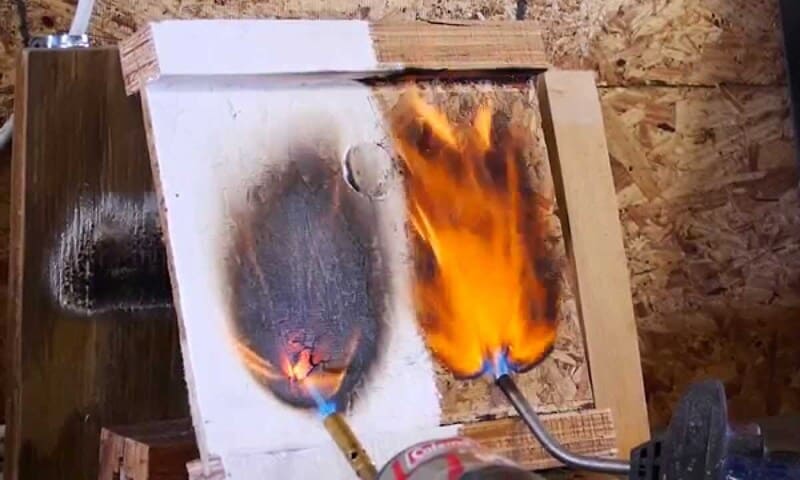

رنگ نسوز

رنگ نسوز یا ضد حریق به علت مقاومت بالا در برابر حرارت، در کوره های صنعتی، شومینه ها و همچنین لوازم آشپزخانه مانند اجاق گاز، کتری و … کاربرد دارند.

ساختار شیمیایی:

رنگ نسوز حاوی مواد سرامیکی یا سیلیکاتی است که میتوانند در دماهای بسیار بالا پایدار بمانند. این رنگها از رزینهای سیلیکاتی و مواد افزودنی مقاوم در برابر حرارت ساخته میشوند.

مزایا:

- مقاومت بالا در برابر حرارت تا دماهای بالا

- حفظ خواص مکانیکی در دماهای بالا

- محافظت از سطوح در برابر اکسیداسیون و زنگزدگی در دماهای بالا

معایب:

- قیمت بالاتر نسبت به رنگهای معمولی

- پیچیدگی در اعمال و نیاز به تکنیکهای خاص

کاربردها:

رنگ نسوز در پوششدهی سطوحی که در معرض دماهای بالا قرار دارند مانند کورهها، دودکشها، لولههای حرارتی و تجهیزات پتروشیمی استفاده میشود. این رنگها برای محیطهای صنعتی با دماهای بالا مثل صنایع فولاد و تولید سیمان مناسب هستند.

رنگ پلی اورتان

رنگ پلی اورتان به جهت سرعت بالای خشک شدن، چسبندگی زیاد، ضربه پذیری بالا و مقاومت در برابر عوامل شیمیایی، فشار و رطوبت در صنایع مختلفی چون کشاورزی، نفت، هواپیماسازی، هوافضا، خودروسازی و … مورد استفاده قرار میگیرد.

ساختار شیمیایی:

رنگ پلی اورتان از واکنش بین ایزوسیاناتها و پلیالها به دست میآید. این رنگها بر پایه رزینهای پلی اورتان هستند و دارای خواص مکانیکی و شیمیایی برجستهای هستند.

مزایا:

- مقاومت بالا در برابر سایش و مواد شیمیایی

- مقاومت عالی در برابر اشعه UV و عوامل جوی

- انعطافپذیری و دوام بالا

- ظاهر زیبا و براق

معایب:

- پیچیدگی در فرایند اعمال

- هزینه بالاتر نسبت به رنگهای معمولی

کاربردها:

رنگ پلی اورتان در پوششدهی خودروها، هواپیماها، تجهیزات دریایی، مبلمان و سازههای فلزی که نیاز به حفاظت در برابر عوامل جوی و زیبایی دارند، استفاده میشود. به دلیل دوام و مقاومت بالا، این رنگها در صنایع خودروسازی و هوافضا بسیار محبوب هستند.

رنگ ترافیکی

رنگ ترافیکی به جهت مقاومت سایشی بالا، مقاومت در برابر اشعه های خورشید و عدم تغییر رنگ در طول زمان گزینهی بسیار مناسبی برای خط کشی خیابان ها و ترسیم علائم ترافیکی در بزرگراه ها و پارکینگ ها هستند.

ساختار شیمیایی:

رنگ ترافیکی معمولاً بر پایه رزینهای آکریلیک یا آکریلیک-اپوکسی ساخته میشود و شامل مواد افزودنی بازتابنده و مقاوم به سایش است.

مزایا:

- خشک شدن سریع

- مقاومت بالا در برابر سایش و عوامل محیطی

- دید بالا به خصوص در شرایط نوری کم

- چسبندگی خوب به سطح جاده

معایب:

- نیاز به نگهداری و تجدید مکرر در صورت استفاده در ترافیک سنگین

- حساسیت به شرایط آب و هوایی در هنگام اعمال

کاربردها:

رنگ ترافیکی برای علامتگذاری خطوط جادهها، خیابانها، پارکینگها، فرودگاهها و مسیرهای دوچرخهسواری استفاده میشود. به دلیل دید بالا و مقاومت در برابر شرایط جوی مختلف، این رنگها برای جادههای پرتردد و محیطهای شهری بسیار کاربردی هستند.

رنگ مصنوعی و یا آلکیدی

تحقیقات مختلف برای بهبود عملکرد رنگ های روغنی، یک سری رنگ های مصنوعی را بهوجود آورده است. این رنگ ها نمیتوان به صورت خالص استفاده کرد؛ چراکه بسیار سخت هستند. با افزودن روغنها و سایر افزودنیها به این رنگ میتوان رنگ هایی با ویژگی و عملکردهای مختلفی ایجاد کرد که هریک کاربرد خود را دارند.

زمان بیشتری برای خشک شدن این رنگ نسبت به سایر رنگ ها لازم است؛ زیرا نیاز دارد که برای تکمیل واکنش شیمیایی آن، اکسیژن به تمام قسمتهای رنگ پخش شود.

رنگ کورهای

ساختار شیمیایی:

رنگ کورهای از رزینهای ترموست ساخته میشود که پس از اعمال بر روی سطح، تحت دمای بالا (در کوره) پخته و سخت میشود. این رزینها شامل پلیاستر، اپوکسی و اکریلیک هستند.

مزایا:

- مقاومت بالا در برابر خوردگی و سایش

- سطح یکنواخت و براق

- چسبندگی عالی به سطوح فلزی

- دوام بالا و مقاومت در برابر عوامل جوی

معایب:

- نیاز به تجهیزات خاص برای پخت و اعمال

- هزینه بالاتر نسبت به رنگهای معمولی

کاربردها:

رنگ کورهای در صنایع خودروسازی، لوازم خانگی، تجهیزات الکترونیکی و مبلمان فلزی استفاده میشود. این رنگها به دلیل ایجاد پوششهای سخت و مقاوم، برای قطعاتی که در معرض سایش و خوردگی هستند، بسیار مناسب هستند.

رنگ نیتروسلولز

رنگ نیتروسلولز از قدیمیترین رزینهای موجود است که در ساخت رنگ و لاک مورد استفاده قرار میگیرد. این رنگ ها دارای ویژگی های زیر هستند که به آنها این قابلیت را میدهد در انواع کاربردها مورد استفاده قرار بگیرد.

مزایا:

- حلالیت بالا در حلال های آلی

- سازگاری با رزینهای مختلف

- فیلم شفاف و بدونرنگ

- بدون بو و غیرسمی

- خشک شدن سریع

- موجود در ویسکوزیته و غلظت های مختلف

این نوع از رنگ به رطوبت بسیار حساس است و به همین جهت زمان خشک شدن اهمیت زیادی دارد و استفاده از حلال های مناسب با تبخیر کند برای آنها معمولا مناسبتر است.

رنگ ترموپلاست

ساختار شیمیایی:

رنگ ترموپلاست بر پایه رزینهای ترموپلاستیک ساخته میشود. این رزینها شامل پلیمتیلمتاکریلات (PMMA)، پلیاستایرن و پلیوینیل کلراید (PVC) هستند.

مزایا:

- خشک شدن سریع

- مقاومت بالا در برابر سایش و عوامل جوی

- چسبندگی عالی به سطوح مختلف

- انعطافپذیری و دوام بالا

معایب:

- حساسیت به حرارت بالا

- نیاز به اعمال در دماهای خاص

کاربردها:

رنگ ترموپلاست در علامتگذاری جادهها، پارکینگها و خطوط ترافیکی استفاده میشود. این رنگها به دلیل ویژگیهای خشک شدن سریع و مقاومت در برابر سایش، برای مناطق پرترافیک و محیطهای باز بسیار مناسب هستند.

رزین به عنوان پایه اصلی رنگ ترموپلاست

همانطور که اشاره شد، رنگهای ترموپلاست و نیتروسلولز را به نوعی میتوان در میان انواع رزین نیز طبقهبندی کرد. رزینهای بکار رفته در تولید رنگ صنعتی ترموپلاست و نیتروسلولز شامل موارد زیر است:

- پلیمتیلمتاکریلات (PMMA):

کاربردها: استفاده در ساخت رنگهای ترموپلاست، لعابهای شفاف، و پوششهای حفاظتی.

مزایا: شفافیت بالا، مقاومت به شرایط جوی، و دوام خوب.

- پلیاستایرن:

کاربردها: استفاده در تولید رنگهای ترموپلاست، محصولات پلاستیکی و عایقهای حرارتی.

مزایا: قیمت مناسب، چسبندگی خوب به سطوح مختلف.

- پلیوینیل کلراید (PVC):

کاربردها: استفاده در تولید رنگهای ترموپلاست، پوششهای حفاظتی و لولههای پلاستیکی.

مزایا: مقاومت به مواد شیمیایی، دوام بالا و قیمت مناسب.

بررسی تکمیلی انواع رزین

طبقه بندی رنگ ها براساس لایه های رنگ

- آغازگر ها: اولین لایه است که در تماس مستقیم با سطح است و دارای رنگدانه های زیاد و چسب کم است. عملیات و وظیفه اصلی این لایه این است که بهعنوان پایه برای لایه های بعد عمل کند و با مواد ضد زنگ از سطوح فلزی در برابر زنگ زدگی محافظت کند.

- لایه های رنگ میانی: این روکش برروی آغازگر و یا پرایمرها با مامویت افزایش ضخامت رنگ و جلوگیری از نیاز به چند لایهی پایانی و درنتیجه کاهش هزینهها، اعمال میشود.

- لایه پایانی رنگ: همانطور که از نام این لایه مشخص است، بهعنوان آخرین لایه فرآیند رنگ، بر روی لایه آغازگر و یا میانی اعمال میشود. این لایه بهخوبی با نسبت رنگدانه و چسب مناسب فرموله شده است تا بهترین استحکام را داشته باشد و در ساختار مختلفی همچون مات و براق موجود است.

- لاک ها: پوششهایی هستند متشکل از چسب و حلال ها که به منظور زیباسازی ظاهر رنگ و یا افزایش مقاومت آن مورداستفاده قرار میگیرند.

طبقه بندی رنگ های صنعتی براساس روند خشک شدن

رنگ های خشک شونده تبخیری

این نوع در طول فرآیند خشک شدن هیچگونه تغییری نخواهند کرد. این رنگ های خشک شونده تبخیری دارای رزینهای سختی هستند که در حلال های مناسب حل شده و پس از تبخیر به حالت اولیه بازمیگردند. این رنگ ها برای دستیابی به مقاومت، دارای پلیمریزاسیون متوسط تا بالایی هستند و معمولا ویسکوزیتهی بالایی دارند. معمولا این رنگ ها پایههایی از قبیل رزینهای نیتروسلولز، وینینل، لاستیکی و … دارند.

رنگ های خشک شونده با جذب اکسیژن هوا

این فرآیند پساز تبخیر حلال ها صورت میگیرد. رزینها در طول واکنش خشک شدن به ترکیباتی با وزن مولکولی بالاتر و با ویژگی های متفاوت از ترکیبات اولیه تبدیل میشوند. این رنگ ها معمولا بر پایه روغنهای گیاهی، رزینهای آکلیدی و لاکهای فنلی اصلاحشده با روغن هستند.

رنگ های خشک شونده با حرارت

در این رنگ ها خشک شدن با گرمای خارجی که توسط کوره، مادون قرمز و یا.. تامین میشود، صورت میگیرد. ترکیبی از دمای ایدهآل و زمان خشک شدن صحیح، پخت مطلوبی را ایجاد میکند. این رنگ ها معمولا بر پایه رزینهای آکریلیک حرارتی، رزینهای سیلیکونی و رزینهای اپوکسی هستند.

رنگ های خشک شونده واکنشی

واکنش لازم توسط بخش دومی بهنام کاتالیزور و یا سختکننده که از قبل اضافه شدهاند صورت میگیرد. اگرچه زمان خشک شدن در این رنگ ها بالاست اما پیوندی متقاطع و همرفت ایجاد میکنند که ویژگی هایی برابر و یا حتی برتر از روش حرارتی دارد. رایجترین این رنگ ها از ترکیب و کاتالیز رزینهای اپوکسی با آمیدها، رزینهای پلیاستر با ایزوسانت و رزینهای آلکیدی با اسید تارس، ایجاد میشوند.

کلام آخر

در این مقاله به طور جامعی به بررسی انواع رنگ صنعتی و ساختار شیمیایی آنها، ویژگیها و مزایا و معایب هر نوع و نیز کاربردهای انواع رنگ صنعتی پرداختیم. رنگ های صنعتی، دارای ترکیبات بسیار مقاومی هستند. نکتهای که امر باعث اهمیت بالای این رنگها در صنایع مختلف میگردد. با توجه به تنوع بالای رنگهای صنعتی و تفاوت ساختاری آنها با یکدیگر، دانستن ویژگیها و انتخاب درست از میان آنها نکتهای کلیدی است. اگر قصد خرید رنگ صنعتی دارید، با ما در رنگ تهران تماس بگیرید؛ ما با بررسی نیازها و کاربرد مورد نظر شما، روند انتخاب و خرید رنگ مناسب را برای شما ساده خواهیم کرد.